Materiali e trattamenti per resistere all’ambiente marino

Uno degli aspetti più critici nella progettazione meccanica per il settore nautico è la resistenza alla corrosione. L’aria salina, la continua presenza di umidità e l’alternanza di temperature esterne impongono l’utilizzo di materiali specifici e processi di lavorazione accurati.

I materiali più utilizzati includono acciai inox marini (come AISI 316L), leghe leggere resistenti come l’alluminio 5083 o il bronzo marino. La scelta del materiale varia in funzione del componente, delle sue sollecitazioni e dell’esposizione diretta all’acqua.

Oltre ai materiali, rivestimenti e trattamenti superficiali sono determinanti: anodizzazioni, nichelature chimiche e passivazioni aumentano ulteriormente la resistenza all’ossidazione, migliorando la durata operativa dei componenti anche in immersione o in ambienti saturi di vapore salino.

Le tolleranze dimensionali devono rimanere stabili nel tempo, evitando che usura, attrito o infiltrazioni saline compromettano l’accoppiamento tra parti in movimento o tra supporti statici e giunti di fissaggio.

Precisione e funzionalità nei sistemi navali

Le lavorazioni meccaniche per la nautica non si limitano alla produzione di parti resistenti, ma devono garantire anche la massima precisione. I sistemi meccanici a bordo — dal timone alla trasmissione, dalle pompe di circolazione ai sistemi di guida — richiedono accoppiamenti perfetti e tolleranze ristrette per funzionare in modo efficiente.

Molti componenti critici devono essere personalizzati: staffe per motori entrobordo, giunti per alberi motore, perni, boccole e supporti, ognuno dei quali contribuisce alla sicurezza e alla stabilità dell’imbarcazione.

La progettazione meccanica in ambito nautico tiene conto non solo della funzionalità, ma anche della manutenzione. I componenti devono essere accessibili, facilmente smontabili e sostituibili anche in contesti difficili come cantieri navali o banchine portuali.

La standardizzazione di alcuni elementi, unita alla produzione su misura di altri, consente di ottimizzare i tempi di assemblaggio e riparazione, minimizzando i fermi macchina e migliorando la vita utile dell’impianto.

Settori di applicazione e componenti meccanici dedicati

Le lavorazioni meccaniche nel comparto nautico coprono un ampio spettro di applicazioni, dalla nautica da diporto ai grandi impianti navali industriali. Ogni ambito ha specifiche esigenze costruttive, ma la precisione resta il denominatore comune.

Ecco alcuni esempi di componenti meccanici tipici realizzati per il settore:

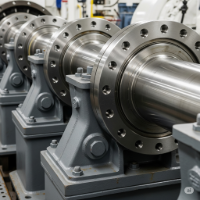

Supporti e flange per assi di trasmissione:

Utilizzati per garantire allineamenti perfetti tra elica e motore, resistono a vibrazioni e torsioni. Richiedono lavorazioni ad alta precisione e bilanciatura dinamica.

• Giunti cardanici e giunti flessibili

Fondamentali per assorbire disallineamenti tra elementi rotanti. Devono combinare resistenza meccanica e elasticità sotto carico.

• Boccole e perni in acciaio inox o bronzo marino

Essenziali nei sistemi di guida e movimento, sono progettati per evitare grippaggi e resistere a lunghi cicli operativi anche in ambienti umidi.

• Staffe e supporti per impianti di bordo

Utilizzate per il fissaggio di pompe, impianti elettrici o idraulici, devono resistere a vibrazioni continue e condizioni ambientali aggressive.

• Strutture leggere per coperture e arredi navali

Realizzate in leghe di alluminio o acciai speciali, combinano leggerezza, resistenza e design ergonomico.

Innovazione e controllo di processo

Le officine specializzate nel settore nautico adottano tecnologie avanzate di produzione, dalla fresatura CNC a 5 assi alla tornitura di precisione, dal taglio laser all’elettrolucidatura. Tutto il processo è accompagnato da controlli qualità costanti: prove dimensionali, verifiche metrologiche e test di rugosità sono eseguiti per ogni lotto.

La digitalizzazione della progettazione, grazie all’utilizzo di software CAD/CAM specifici per l’ambito navale, consente di ridurre gli errori e ottimizzare i tempi di lavorazione. I modelli 3D dei componenti vengono simulati in ambienti virtuali per verificare interferenze, accoppiamenti e ingombri prima della fase produttiva.

Infine, l’intero ciclo di produzione deve garantire tracciabilità, ripetibilità e compatibilità con le richieste sempre più stringenti in termini di sicurezza e affidabilità.